隨著智能制造和數字化轉型的推進,WMS(倉庫管理系統)、MES(制造執行系統)與ERP(企業資源規劃系統)的集成已成為企業提升運營效率、優化供應鏈管理的重要抓手。通過系統端的智能集成,企業能夠實現數據無縫流動、流程自動化以及決策實時化。本文將結合案例,深入解析信息系統集成服務在WMS、MES與ERP集成中的應用。

一、集成背景與需求

在現代制造和物流環境中,ERP系統主要承擔企業資源規劃、財務管理和訂單處理等宏觀管理職能,而MES聚焦于車間生產執行與過程控制,WMS則負責倉庫內的庫存、出入庫及分揀作業。若三者之間數據孤立,往往導致信息斷層、流程冗余和響應滯后。例如,ERP下達的生產計劃無法實時傳遞至MES,或WMS的庫存數據不能及時同步到ERP,從而影響生產進度和庫存準確性。

因此,企業迫切需要一種智能集成方案,打通三大系統之間的數據壁壘,實現從訂單到生產、再到倉儲的全流程協同。

二、系統端智能集成的關鍵技術與方法

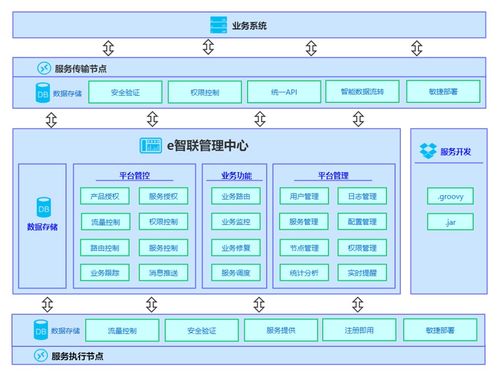

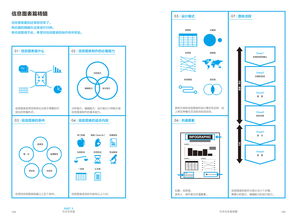

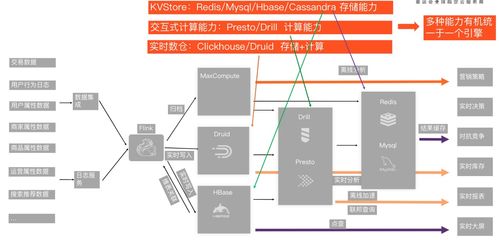

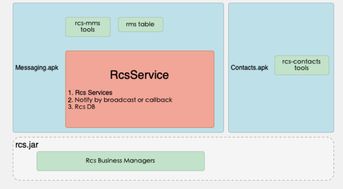

系統端的智能集成通常采用中間件、API接口、ESB(企業服務總線)或微服務架構等技術手段,確保數據在不同系統間高效、安全地傳輸。具體方法包括:

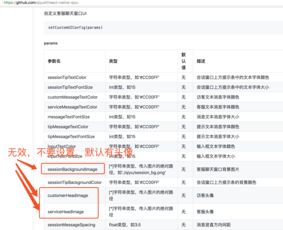

- 數據映射與轉換:通過定義統一的數據標準(如物料編碼、訂單號等),將ERP的生產計劃轉換為MES可識別的工單指令,同時將WMS的庫存狀態反饋至ERP進行實時更新。

- 事件驅動機制:當ERP系統生成新訂單時,自動觸發MES的生產排程和WMS的備料任務,實現端到端的流程自動化。

- 實時數據同步:利用消息隊列或RESTful API,確保三大系統間的數據(如工時、產量、庫存水平)保持一致性,減少人工干預和錯誤。

三、信息系統集成服務的實施案例

以某電子制造企業為例,該企業原有ERP、MES和WMS系統獨立運行,導致生產計劃與車間執行脫節,倉庫盤點效率低下。通過引入專業的信息系統集成服務,實施了以下步驟:

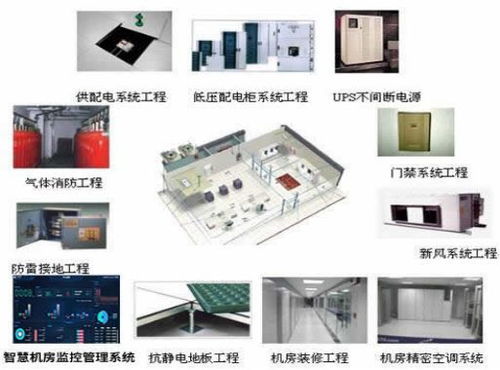

- 需求分析與方案設計:集成服務團隊首先與企業各部門溝通,明確了集成的核心目標——實現生產計劃、車間執行和倉儲物流的閉環管理。隨后,基于企業現有系統架構,設計了以ESB為核心的集成方案。

- 系統接口開發與測試:開發團隊針對ERP的訂單模塊、MES的工單模塊和WMS的庫存模塊,定制了雙向API接口,并進行了多輪集成測試,確保數據準確性和系統穩定性。

- 數據流優化與監控:集成后,ERP的生產計劃自動下發至MES,MES實時反饋生產進度至ERP,同時WMS根據MES的完工信息更新庫存。通過部署監控看板,企業可實時追蹤各環節狀態,及時調整資源。

四、集成效果與價值

通過系統端的智能集成,該企業實現了顯著效益:

- 效率提升:生產計劃響應時間縮短30%,倉庫盤點準確率提高至99%。

- 成本降低:減少了人工數據錄入和糾錯工作,降低了運營成本。

- 決策支持:管理層可通過集成系統獲取全鏈條數據,支持精準決策。

五、總結與展望

WMS、MES與ERP的智能集成不僅是技術層面的對接,更是業務流程的重塑。信息系統集成服務在此過程中扮演了關鍵角色,幫助企業構建高效、透明的數字化運營體系。在后續連載中,我們將進一步探討集成中的業務流程優化、常見挑戰及應對策略。

對于計劃實施集成的企業,建議盡早明確集成目標,選擇經驗豐富的集成服務商,并注重系統間的兼容性與擴展性,以充分發揮集成的長期價值。